智能调光、加热除雾、播放视频...“黑科技”颠覆了人们对玻璃的传统认知。

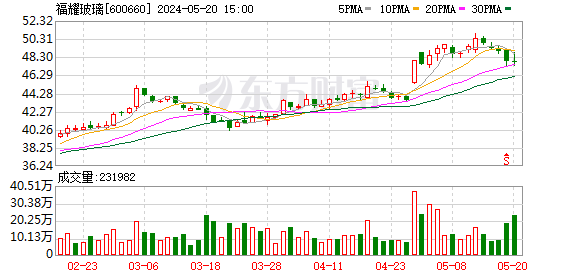

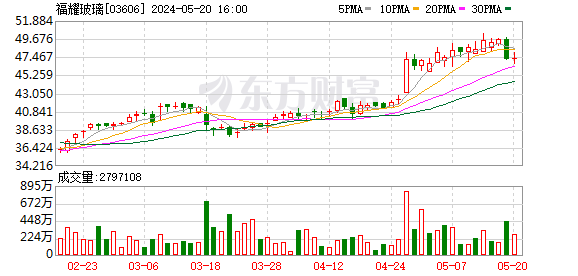

这些“发育不良”的玻璃是由福耀玻璃工业集团有限公司生产的。通过持续的R&D投资和技术创新,福耀从过去默默无闻的乡镇小厂发展成为全球领先的汽车玻璃和汽车配件综合解决方案供应商。

记者近日走进这家公司,看看它如何以科技创新引领制造业升级,加快培育新的质量生产力,生产出更智能、绿色、高附加值的产品。

“Glass+”扩展功能应用场景

一块福耀玻璃,可以是智能显示屏,将车辆导航等信息投射到玻璃前方;镀膜后能有效反射热量,防止车内温度过高,减缓车内仪表盘老化;加载芯片后,就成了智能网联汽车的“数字电子车牌身份证”...

这些“玻璃+”功能的实现,源于福耀的不断创新。该集团拥有4000多个R&D团队,超过4%的年收入用于创新型R&D投资。截至2023年底,福耀在全球申请了3377项专利。

“核心技术没有捷径,必须依靠自主创新。”福耀玻璃工业集团有限公司总裁叶舒表示,公司现已实现核心技术100%自主可控。

近年来,福耀致力于智能网联新能源汽车等新兴产业,致力于提供集信息交互、车窗等功能于一体的汽车玻璃解决方案,让玻璃“更智能”。

新型车载5G天线玻璃是福耀工业创新的重要成果。智能汽车要想具备高水平的自动驾驶能力,至少需要安装20根天线,才能满足5G通信的要求。如何安装这么多天线一直是行业难题。

据福耀玻璃工程研究院相关人员介绍,福耀专门成立了攻关小组,通过将天线隐藏在玻璃内部,实现了天线与玻璃的一体化设计。目前福耀5G天线玻璃最高网速可达800兆每秒。汽车玻璃作为显示交互、数据传输等功能的重要载体,不断被重新定义。

“4.0工厂”提升智能制造效率

在福耀新建成的绿色智能工厂里,生产线上的机械臂正在有规律地来回摆动。一块平板玻璃经过切割、打磨、压制、镀膜等精细工序变成了成品,整个生产线高度自动化,直到物流打包。

“这是福耀最新的‘4.0工厂’。虽然生产线数量减少了近20%,但生产效率提高了200%,每30秒就能生产一组天窗。”福耀汽车玻璃生产负责人吴立德说,福耀现在有2229台工业机器人。

除了自动化生产,这个绿色智能工厂还配备了人工智能视觉检测系统。以天窗生产线为例,全线七个关键工序布置了九套自动检测系统和两套监控定位系统。通过人工智能,可以深度学习裂纹、气泡等玻璃缺陷的特征,可以代替人完成外观、透明度、商标等质检工作。

产业互联网是大势所趋。福耀正在积极布局“神经系统”,覆盖全球工厂,直达产业链上下游。

据悉,在福耀全球50家工厂中,超过50%的自制数控机床采用互联网传感器等技术接入信息处理中心,从而优化整个生产过程的管理。据测算,福耀的生产效率提高了30.5%,产品不良率降低了30%以上,能源利用率提高了12%。

通过工厂联网,福耀拥有了“多品种小批量”的高度柔性生产模式。

“我们可以在同一条生产线上生产几十种不同种类的汽车玻璃。普通复杂的玻璃品类切换一般只需要一个小时,一个车间一年就能生产上万种不同的汽车玻璃。”吴立德说,传统工厂很难做到这种柔性。

“绿化”助力高质量发展

2024年初,福耀宣布在福建投资32.5亿元建设一流的零碳智能工厂,打造全球最大的汽车玻璃出口基地。

据统计,2023年,福耀将产生约10万MWh的光伏电力和7万MWh的余热,减少约12万吨二氧化碳排放。截至2023年底,福耀已有14个生产基地获得“绿色工厂”认证。福耀还制定了“双碳战略目标”,计划2030年实现万元产值碳排放量比2019年减少50%。

“为了实现低碳目标,福耀在生产过程中不断优化工艺,降低单位能耗。”吴立德说,企业把绿色理念融入到设计、研发、制造等生产经营的每一个环节。

-"绿色设计",用数字技术提高效率。福耀通过先进的数字仿真技术,帮助研究人员模拟和转化三维设计结果,缩短产品设计周期。

--“绿色能源”,因地制宜发展光热发电。推进余热综合利用工程,安装余热发电设备,回收烟气中的热量发电。

-"绿色产品",不断研究节能降耗的创新技术。福耀取得了很多阶段性成果:超隔热玻璃可以隔离87%的红外线和99%的紫外线,降低车内能耗空;太阳能玻璃可以为车载电器供电,减少汽车的二氧化碳排放;轻量化玻璃可以通过特殊技术减轻钢化玻璃和夹层玻璃的重量,降低汽车的油耗和动力消耗。

叶舒表示,对于从传统制造领域起家的企业来说,发展新的质量生产力,就是要坚持科技引领和创新驱动。只有不断推动企业数字化、网络化、智能化、绿色化转型升级,产品才有竞争力。

(文章来源:新华社)